Verchromen

Verchromen

Das Verchromen ist eine galvanisch aufgebrachte Oberflächenbehandlung, deren Funktion darin besteht, der Oberfläche des Werkstücks eine Härte und Rauheit zu verleihen, die mit dem Gleiten der Dichtungen vereinbar ist.

Normalerweise wird die Verchromung in den Stangen der Hydraulikzylinder vorgenommen, um das Gleiten und die Dichtheit der Dichtung zu gewährleisten. In einigen Fällen wird auch das Rohrinnere der Laufbuchse verchromt, um mögliche Korrosionsphänomene zu vermeiden, die die Funktionstüchtigkeit beeinträchtigen würden.

Die Bearbeitungsphasen

Vor der Verchromung ist es besonders wichtig, die Oberflächen durch Feinbearbeitung vorzubereiten, da das Ergebnis in Bezug auf die Verchromung im Bereich von Ra 0,20 my von der Rauheit der Oberfläche vor der Behandlung abhängt. Dazu müssen die Rohre vor dem Verchromen gehont oder die Stangen geglättet und poliert werden.

Die Dicke der Verchromung ist wichtig, um ihr eine für den Zweck angemessene Festigkeit zu verleihen. Sie reicht beispielsweise von mindestens 25 my bis 50 my, 75 my und 100 my, je nachdem, welcher Aufwand für die jeweilige Anwendung erforderlich ist. Die durch die verchromte Oberfläche erhaltene Härte liegt im Bereich von 850-950 my HV0,3.

Elemente der Aufmerksamkeit und Spezialanwendungen

Trotz dieser bemerkenswerten Härte muss die verchromte Stange mit Vorsicht gehandhabt werden. Die Härte konzentriert sich auf wenige Mikrometer Dicke mit dem Ergebnis, dass ein Schlag die verchromte Schale „durchbrechen“ und die Stange beschädigen und damit ihre Verwendung beeinträchtigen könnte.

Andererseits könnte die hohe Chromdicke eine mangelhafte Haftung auf dem Grundmetall aufweisen, was zu Abplatzungen und Ablösungen führt, wie dies bei Stangen von Erdbewegungszylindern der Fall ist, die sich unter Belastung biegen und dieses Problem aufweisen können.

Für besonders schwere Anwendungen ist es möglich, die Leistung der Verchromung zu optimieren, indem sie auf einen gehärteten und geschliffenen Stahl aufgetragen wird, um ihr eine Härte zu verleihen, die sogar „steinfest“ ist, wie sie beispielsweise im Bergbau erforderlich ist.

Wenn die Stange besondere Korrosionsbeständigkeitseigenschaften benötigt, muss ein Kreuzzyklus, der „Meereszyklus“ genannt wird, gewählt werden, der der Stange eine höhere Korrosionsbeständigkeit verleiht. Es können auch Stangen aus Edelstahl verchromt werden.

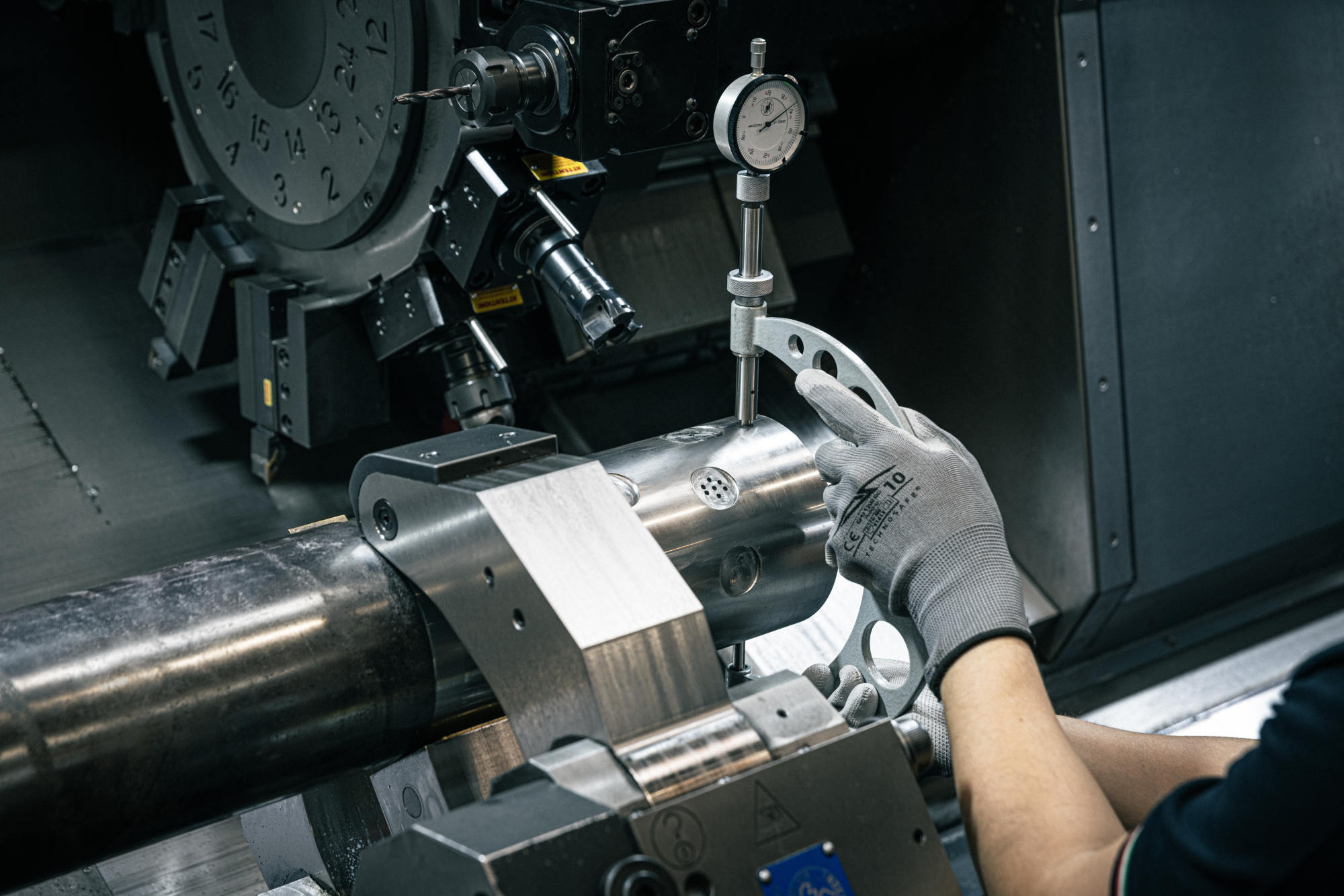

Kontrollen

Bereits verchromte Stangen, die Mängel aufweisen, können nachverchromt werden, um die optimalen Bedingungen wiederherzustellen, die unsere Qualitätskontrolle überprüfen kann:

- Toleranz des verchromten Durchmessers im Allgemeinen f7 mit Mikrometer;

- Sichtprüfung auf Oberflächenmängel;

- Rauheitsmessung Ra 0,20 max. mittels Hand-Rauheitsmessgerät;

- Messung der Chromdicke mittels Dickenmessgerät;

- Härte der Chromoberfläche;

- Auf Wunsch kann ein Korrosionsbeständigkeitstest im neutralen Salznebel oder ein Haftungstest zwischen Verchromung und Stange durchgeführt werden.

Vorgeschichte

Nothing found.

Schweissen

Schweissen

Geschweißte Zylinder bestehen aus Komponenten, die so optimiert sind, dass das auf dem Markt verfügbare Rohmaterial – hauptsächlich Rohre, Vollmaterial und Bleche, die in geeigneter geschweißt sind, damit der Zylinder die Anforderungen an Leichtigkeit, Kosteneffizienz und Marktverfügbarkeit erfüllt – bestmöglich genutzt wird.

Was die recht einfach gehaltene Ausführung betrifft, so ist zu beachten, dass diese Zylinder eine sorgfältige Planung und eine fachgerechte Ausführung der Schweißarbeiten erfordern. Ziel ist es, eine funktionale Schweißarbeit durchzuführen, die die Dichtigkeit unter Druck gewährleistet und keine Defekte an der Innenseite aufweist, die im Laufe der Zeit zu Schäden führen könnten.

Verwaltung der Schweißnähte

Die Schweißnähte können einen oder mehrere Stellen des Rohrs betreffen, wobei das Ganze natürlich die Zylinderlaufbuchse bildet. Das Schweißen in Rohren wird jedoch, wenn es nicht ordnungsgemäß im Rahmen einer vorausschauenden Konstruktion berücksichtigt wird, unweigerlich Ursache einer erkennbaren Verformung in den Rohren, da der Kolben während der linearen Bewegung einfach stecken bleibt, wodurch die Dichtung beschädigt und ihre Funktion beeinträchtigt wird.

Um dieses Problem zu beheben, sieht unsere Programmierung während des Produktionszyklus der Komponente einen Honvorgang im Anschluss an das Schweißen vor, um die oben erwähnte Verformung „auszugleichen“ und die gewünschte Geometrie wiederherzustellen, die ein optimales Gleiten des Kolbens in der Laufbuchse gewährleistet.

Mit Liebe zum Detail für beste Qualität

Dies gilt auch für unsere Produktion von kundenspezifischen und maßgeschneiderten Zylindern mit den Besonderheiten, die die verschiedenen Fälle auszeichnen. So müssen z. B. manchmal Schweißnähte angebracht werden, um die Stahlteile zu verbinden, in diesem Fall Öleinlassstutzen oder Zapfenhalterungen mit Stiften, und die Sorgfalt, mit der dies geschieht, hat einen großen Einfluss auf die Leistung des Systems.

In unserem Produktionszyklus

In unserem Produktionszyklus muss die Schweißnaht oft maschinell nachbearbeitet oder sogar verchromt werden, sodass es immer und in jeder Phase notwendig ist, jeden einzelnen Schritt bis ins kleinste Detail zu pflegen.

Nach einer sorgfältigen Planung der zu schweißenden Teile wird der Stemmmeißel nach den betriebseigenen Verfahren, mit der Bezeichnung WPS (Welding Procedures Specification), hergestellt. Geschweißt wird mit MIG 135-136, SG3 Schweißdraht, mit besseren Eigenschaften als dem Grundmetall, mit mehreren Durchgängen, bei denen jede Naht sorgfältig gebürstet wird, um mögliche Defekte an der Innenseite zu beseitigen.

Neben der sorgfältigen Vorbereitung und Reinigung der zu schweißenden Werkstücke wird während des Verfahrens die in Ampere gemessene Stromstärke überwacht, um ein vollständiges Eindringen der Schweißnaht in die Grundwerkstoffe sicherzustellen.

Auch die anfängliche Vorwärmung und das Abdecken der Werkstücke am Ende der Bearbeitung werden überwacht, um den thermischen Schock, der Veränderungen im Korn des Grundstahls verursachen könnte, so weit wie möglich zu begrenzen.

Am Ende des Zyklus wird die Schweißnaht mit Formschablonen auf ihre Maße überprüft. Auf Wunsch kann eine Magnetoskopie mit Ausstellung eines Berichts durchgeführt werden.

Bei der Prüfung des montierten Zylinders kann die Schweißnaht auch mit Luft geprüft werden, indem eine Detektorflüssigkeit verwendet wird, die, wenn sie auf die zu prüfende Stelle gesprüht wird, eventuelle Leckagen durch Auftreten von Blasen aufzeigt.

Der nächste Test wird mit Hydrauliköl mit einer Viskosität von maximal 32 cSt durchgeführt.

Fräsen und Bohren

Fräsen und Bohren

Das Fräsen ist ein Bearbeitungsprozess der Zerspanung, der mit einem sich drehenden Werkzeug, der Fräse, durchgeführt wird.

Bearbeitung

Die Bearbeitung erfolgt technisch in mehreren Schritten: von der Schrupp- bis zur Schlichtbearbeitung. Grundsätzlich wird die Fräse in den ersten Schritten so programmiert, dass sie schnell eine erhebliche Materialmenge abtragen kann.

In den letzten Schritten wird die Bearbeitung verfeinert und die Genauigkeit erhöht, indem Restaufmaße entfernt werden, um eine maximale Übereinstimmung mit dem gewünschten Ergebnis zu erreichen, sowohl in Bezug auf Abmessungen und Toleranzen als auch die Oberflächenrauheit.

Zu den wichtigsten Parametern gehören neben dem erwarteten Ergebnis natürlich die Schnittgeschwindigkeit, die an die Härte des Materials angepasst werden muss, und die Vorschubgeschwindigkeit des Werkzeugs, die von der Materialdichte abhängt, um ein optimales Ergebnis zu erzielen.

Im Detail

Zu den wichtigsten Parametern gehören neben dem erwarteten Ergebnis natürlich die Schnittgeschwindigkeit, die an die Härte des Materials angepasst werden muss, und die Vorschubgeschwindigkeit des Werkzeugs, die von der Materialdichte abhängt, um ein optimales Ergebnis zu erzielen.

Die in unserer Produktion durchgeführten Fräsarbeiten umfassen in der Regel das Bohren, Fräsen und Gewindeschneiden von Gewindebolzen, das Aufbohren von Buchsen und das Fräsen von SAE-Flanschen.

Unser Maschinenpark verfügt über eigens eingerichtete Drehmaschinen mit Y-Achse, um die für die Bearbeitung von Komponenten wie Laufbuchsen und Stangen erforderlichen Gewindebohrarbeiten durchzuführen.

Die Entscheidung, Bohr- und Fräsarbeiten mit der Drehmaschine durchzuführen, entsteht aus der Notwendigkeit heraus, die Neupositionierung des Werkstücks zu vereinfachen und folglich die geometrische Präzision des Bauteils zu verbessern.

Die Qualität unserer Fräs- und Bohrbearbeitungen ist in der Regel sehr hoch und kann extrem strenge Standards erfüllen, wie sie beispielsweise für Anwendungen erforderlich sind, bei denen Präzision ein entscheidender Faktor ist.

Vorgeschichte

Nothing found.

Drehen

Drehen

Das Drehen ist eines der häufigsten und notwendigsten Bearbeitungsverfahren bei der Bearbeitung von Rohren und Hydraulikzylinderlaufbuchsen. Bei diesem Vorgang, der durch Rotation der betreffenden Komponente erfolgt, wird überschüssiges Material entfernt, wobei die Anweisungen der spezifischen technischen Zeichnungen genauestens befolgt werden.

Verarbeitungsstufen

Insbesondere die Herstellung von Komponenten, wie Hydraulikzylinderlaufbuchsen, erfordert einen Produktionszyklus, der eine Abfolge von Schritten, die strikt einzuhalten sind, um ihre Qualität zu gewährleisten.

So muss etwa das Schweißen, wenn es die Umstände erfordern, vor dem Honen erfolgen, um Verformungen zu vermeiden, während das Drehen vor dem Schweißen erfolgt, um die Werkstücke vorzubereiten und anschließend fertigzustellen.

Wenn darüber hinaus enge geometrische Toleranzen in Bezug auf die Konzentrizität und Rechtwinkligkeit der gehonten Bohrung erforderlich sind, muss ein Produktionszyklus mit Nachbearbeitung durch abschließendes Drehen eingeplant werden.

PAGANI EUGENIO srl verfügt über Drehzentren, die sowohl die Schrupp- und Schlichtbearbeitung als auch das Fräsen, Bohren und Gewindeschneiden nach Zeichnung ermöglichen, um die Produkte fertigzustellen.

Innerhalb eines optimierten Layouts werden diese Bearbeitungen mit denen des Aufbohrens, Honens und Rollierens ergänzt, mit dem Ziel, die Produktionszeiten so weit wie möglich zu reduzieren.

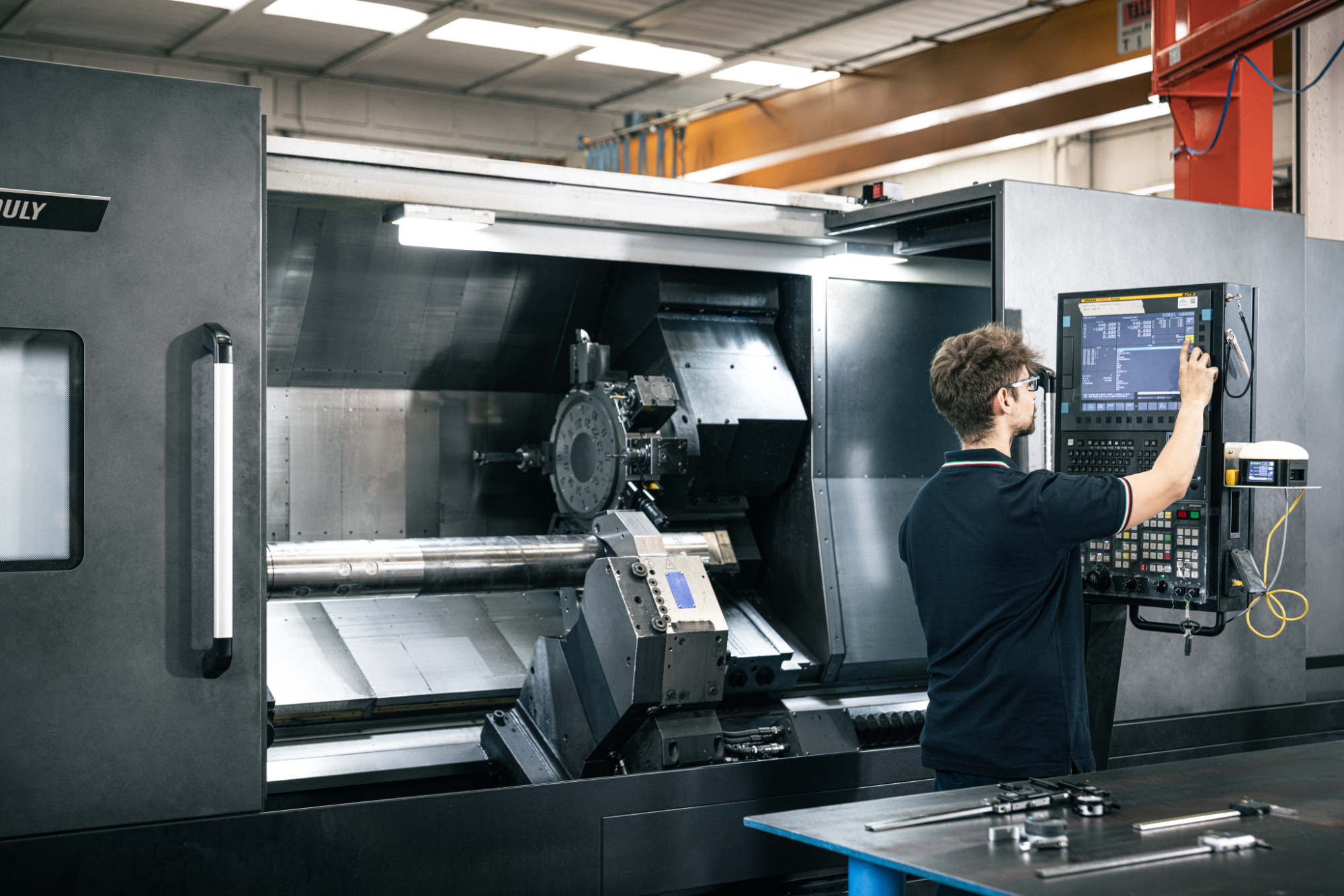

Wachstumsprogramm

Erst kürzlich haben wir eine neue wichtige Maschine in Betrieb genommen und setzen damit unser geplantes Wachstums- und Investitionsprogramm fort. Die Maschine soll insbesondere für die Fertigstellung der maßgeschneiderten Produkte, darunter Laufbuchsen und Stangen für Hydraulikzylinder, eingesetzt werden.

Es handelt sich um die Drehmaschine TACCHI HD3 CNC 600 x 11000, die Dreh-, Bohr- und Fräsbearbeitungen an großen Werkstücken von bis zu mindestens 11 m Länge und den entsprechenden Durchmessern durchführen kann.

Mit dieser Neuanschaffung sind wir in der Lage, unser Produkt- und Serviceangebot erheblich zu erweitern und die Zufriedenheit unserer Kunden noch weiter zu steigern.

Kontaktieren Sie uns, um die genauen Eigenschaften dieser Maschine für die Ausführung Ihrer maßgeschneiderten Arbeiten zu erfahren, zu denen natürlich auch das Bohren und Honen gehören.

Vorgeschichte

Nothing found.

Instandhaltung von Zylindern

Instandhaltung von Zylindern

Wer mit hydraulischen Anwendungen zu tun hat, die eine große Kraft entwickeln sollen, weiß, wie wichtig die Instandhaltung für die Effizienz, Sicherheit und Leistungsbeständigkeit ist. Unser Unternehmen ist in der Lage, sowohl bei der Durchführung der ordentlichen als auch der außerordentlichen Instandhaltung ein hochzuverlässiges Ergebnis zu garantieren.

Die Wahl des richtigen Zylinders ist wichtig, aber ebenso wichtig ist seine Instandhaltung.

Arten von Instandhaltung

Ordentliche Instandhaltung der Zylinder: Je nach Betriebsstunden müssen eine oder mehrere jährliche Kontrollen programmiert werden. Wenn bei der Sichtprüfung Leckagen oder abnormaler Verschleiß (siehe Schlieren der Stange) festgestellt werden, muss entsprechend eingegriffen werden.

Eine korrekte ordentliche Instandhaltung verlängert die Lebensdauer des Zylinders und trägt dazu bei, ein hohes Leistungsniveau beizubehalten.

Außerordentliche Instandhaltung der Zylinder: Hierbei handelt es sich um dringende Eingriffe aufgrund von plötzlichen, nicht vermeidbaren Schäden.

Bei außergewöhnlichen Instandhaltungsarbeiten sind kompetente Fachleute hinzuzuziehen, da es sich um einen sehr heiklen Vorgang handelt, der spezifische Kenntnisse und besondere Aufmerksamkeit erfordert.

Unsere Instandhaltungsarbeiten

Wenn der zu reparierende Zylinder in unserem Werk eintrifft, werden folgende Arbeitsschritte durchgeführt:

- Inspektion und Prüfung durch Demontage, mit anschließender sorgfältiger Kontrolle aller Komponenten. Auf diese Weise wird die Schadensursache festgestellt;

- Sichtprüfung und Maßkontrolle der Komponenten (Abmessungen und Toleranzen der Verbindungsstücke);

- Erstellung eines technischen Berichts, in dem der/die festgestellte(n) Fehler erläutert werden;

- Erstellung eines technischen Datenblatts mit der vorgeschlagenen Lösung (z. B. Austausch der Dichtung, leichtes Honen, Neuverchromung der Stange, Erneuerung der Laufbuchse mit Rückgewinnung der Komponenten usw.);

- Bestandsaufnahme der zu erneuernden oder gegebenenfalls wiederzuverwendenden Komponenten, dann Erstellung einer technischen Zeichnung, bevor die Materialien ausgewählt und die zu rekonstruierenden Teile einer Behandlung unterzogen werden.;

- Analyse der Rückgewinnung oder Konstruktion der Teile, mit Durchführung von Messungen und Erstellung der Ersatzteilzeichnungen;

- Beginn der Teilekonstruktion und Maßkontrolle (mit entsprechendem Abnahmedokument).

Nach Rückgewinnung und Fertigstellung aller Komponenten wird wie folgt verfahren:

- Mechanische Montage des Zylinders gemäß einem Montagezyklus mit Zwischenkontrollen;

- Hydraulische Prüfung (Kontrolle auf Leckagen) und mechanische Gleitprüfung (Funktionskontrolle im Vakuum);

- Hydraulische Prüfung unter Druck, auf Anfrage (Prüfung der Zylinder unter Druck mit entsprechendem Abnahmezertifikat);

- Eventuelle Behandlungen wie z. B. Lackierung nach Kundenwunsch.

Mit der sorgfältigen Fertigstellung aller oben genannten Vorgänge sind wir in der Lage, unserem Zylinder eine langanhaltende Effizienz und Leistungsbeständigkeit zu garantieren.

Es ist wichtig zu betonen, dass es nach Ablauf der Garantie nicht einfach ist, Ersatzteile zu erhalten. Diesbezüglich kann PAGANI EUGENIO einen sicherlich wertvollen Service bieten. Während der oben beschriebenen Instandhaltungsarbeiten können wir die Konstruktionszeichnungen rekonstruieren und anhand dieser Zeichnungen die im Laufe der Zeit benötigten Ersatzteile verwalten.

Vorgeschichte

Nothing found.

Rollieren

Rollieren

Das Rollieren in Rohren für Hydraulikzylinder dient dazu, die Oberfläche beim Durchgang des Kolbens mit Dichtungen gleitfähig zu machen. Im Gegensatz zum Honen wird das Material mit speziellen Rollen gewalzt, die eine dauerhafte plastische Verformung bewirken. Das Ergebnis ist eine Oberfläche mit einer sehr niedrigen Rauheit Ra, die weniger als 0,20 my beträgt.

In unserem Produktionsprozess

Das Rollieren wird auf Rohren EN10305 mit geeignetem Schlichtaufmaß, im Allgemeinen -0,5-0,7 mm, durchgeführt und besitzt eine höhere Produktivität als das Honen, weshalb das Rollieren an handelsüblichen, bereits auf dem Markt erhältlichen Stäben durchgeführt wird.

Dank dieser Lösung können preisgünstige und funktionale Zylinder hergestellt werden, vorausgesetzt, es werden keine Schweißarbeiten verlangt, die die Rohre verformen und das Gleiten des Kolbens beeinträchtigen.

Kundenspezifische Anpassung

Für die kundenspezifische Anpassung der Produkte verfügt PAGANI EUGENIO srl über eine Produktionsanlage mit geschnittenen Werkstücken und geschweißten Teilen verschiedener Art, wie einem Öleinlaufstutzen, der so konzipiert ist, dass die Oberfläche trotz der Schweißnähte immer im Toleranzbereich liegt.

Unser Produktionsspektrum reicht von ID.50 bis ID.140 mm und erreicht Längen von bis zu 3000 mm.

Produktionstoleranzen bis H8 und Ra<0,20 my MAX.

Aufbohren

Aufbohren

Das Auf- und Tiefbohren wird an besonders langen Rohren mit einem um ein Vielfaches über dem Standard liegenden Durchmesser durchgeführt. Dieser Vorgang wird oft auch als Aufreiben bezeichnet. Diese Rohre können leicht als Laufbuchsen für Hydraulikzylinder verwendet werden.

Dabei handelt es sich um eine Schruppbearbeitung an der Innenseite der warmgehonten Rohre, die gemäß EN10297 hergestellt werden, wobei das zu entfernende Schlichtaufmaß je nach Dicke des Ausgangsrohrs variiert und die Bearbeitungsdauer bestimmt.

Das Aufbohren der Rohre kann durch Ziehen oder Schieben erfolgen; ersteres folgt der ursprünglichen Geometrie des Ausgangsrohrs, während letzteres ein Loch mit besseren Geradheitseigenschaften erzeugt.

In unserem Produktionsprozess

Unser Produktionsprozess besteht aus einer ersten Vorbereitungsphase, bei der das Werkstück auf der Drehmaschine zentriert wird. Diese Phase ist essenziell, da sie die Qualität der Endbearbeitung bestimmt, die in Bezug auf die Außenseite so konzentrisch wie möglich sein muss.

Dieser Vorgang ist nicht zu unterschätzen, da das nach EN10297 gehonte Rohr große Maßtoleranzen in Bezug auf den Außendurchmesser und die Dicke aufweist, sodass es unter diesen beiden Bedingungen nicht immer möglich ist, den gewünschten Aufbohrdurchmesser zu erzielen.

In dieser Phase wird der „Pfeil“ des Rohrohrs gemessen, der, wenn er einen bestimmten Wert überschreitet, einen zusätzlichen Richtvorgang an der Hydraulikpresse erfordert.

Die folgenden Phasen des Bohrens

Sobald diese erste Phase abgeschlossen ist, kann das Rohr mit speziellen Werkzeugen fester Größe, die Tiefbohrmeißeln ähneln und als „Aufweiter“ bezeichnet werden, von innen über die gesamte Länge gedreht werden.

Das bei jedem Durchgang abgetragene Schlichtaufmaß beträgt in der Regel 6 bis 15 mm, je nach Größe des verwendeten Einsatzes.

Am Ende der Aufbohrung des Rohrs entsteht eine über die gesamte Länge maschinell bearbeitete Bohrung mit einer Rauheit Ra von 6,3 bis 12,5 und einem Schlichtaufmaß, das mit der Toleranz H7 oder H8 gehont werden kann.

Kontrollen

Kontrollen, die am Ende der Bearbeitung durchgeführt werden, sind: eine Sichtprüfung, um mögliche Defekte im Rohrinnern zu erkennen, wie z. B. durch Materialmangel entstandene Löcher, und die instrumentelle Prüfung mittels Mikrometer, um sowohl den Innendurchmesser als auch die Rohrdicke an beiden Enden zu messen, und um die Exzentrizitätstoleranz zwischen der Innen- und der Außenseite des Rohrs zu ermitteln.

Darüber hinaus ermöglicht unser Produktionsverfahren die Herstellung eines Werkstücks, das anschließend durch Außendrehen mit Reitstock bearbeitet werden kann, wodurch eine hohe Konzentrizität zwischen Innen- und Außendurchmesser des Rohrs gewährleistet wird.

Honen

Honen

Das Honen der Innenseiten von Rohren und Zylinderlaufbuchsen ist ein grundlegender Arbeitsschritt, bei dem es in erster Linie darum geht, eine glatte Oberfläche zu erhalten, um ein reibungsloses Gleiten zwischen den zwei beweglichen Teilen zu ermöglichen und so eine maximale Effizienz und Haltbarkeit zu gewährleisten.

Standard vs. Maßgeschneidert

Die innen gehonten Rohre sind auf dem Markt als Standardprodukte erhältlich, aber es ist nicht ungewöhnlich, dass Grenzfälle auftreten, die die Standardproduktionen natürlich nicht bewältigen kann: Sonderdurchmesser, große Dicken, andere Stähle als die Standardstähle

Bearbeitung

Das Honen erfolgt mit einem speziellen Werkzeug, das aus Sektoren besteht, in denen Honsteine oder Schleifleinen angebracht sind, und das mit einer Dreh- und Linearbewegung ausgestattet ist, die der Oberfläche ihr charakteristisches spiralförmiges Aussehen verleiht.

Das Endergebnis ist bei korrekter Durchführung des Verfahrens eine glatte Oberfläche ohne sichtbare Mängel, mit einer Rauheit Ra von weniger als 0,20 my und Rt von weniger als 2,5 my, sodass eine Verlängerung der Lebensdauer der Dichtung gewährleistet ist, sowie eine Toleranz H8 oder H7, um ein angemessenes Gleitspiel der Kolbenführungselemente sicherzustellen.

Pflege im Detail

Eines unserer besonderen Merkmale ist die Liebe zum Detail in jedem Aspekt Ihres Projekts, mit der bestmöglichen Honung. Als stolze Experten sind wir in der Lage, ausgehend von den mechanischen Rohren, neben anderen Bearbeitungen, ein so genaues Honen durchzuführen, dass wir garantiert die besten Geometrien der Konzentrizität und Rechtwinkligkeit der Oberflächen sowie die Endabnahmen im Druckbetrieb der Zylinder erhalten.

Vorgeschichte

Nothing found.