Cromatura

Cromatura

La cromatura è un trattamento superficiale depositato galvanicamente che ha la funzione di conferire alla superficie del pezzo una durezza e una rugosità compatibili con lo scorrimento delle guarnizioni.

Normalmente la cromatura viene fatta negli steli dei cilindri oleodinamici per salvaguardare lo scorrimento e la tenuta della guarnizione, in alcuni casi anche il tubo della camicia viene cromato internamente per scongiurare possibili fenomeni corrosivi che ne comprometterebbero il funzionamento.

Le fasi di lavorazione

Prima di eseguire la cromatura è molto importante preparare le superfici lavorandole finemente, perchè il risultato, in termini di finitura della cromatura nell’ordine di Ra 0,20 my, dipende dalla rugosità della superficie prima del trattamento. Per questo è necessario levigare i tubi prima della cromatura, oppure rettificare e lucidare gli steli.

Lo spessore del cromo è importante per conferire a questo una resistenza adeguata allo scopo. Ad esempio si parte da 25my per passare a 50my, 75my e 100my in base all’impegno richiesto dall’applicazione. La durezza ottenuta dalla superficie cromata è nell’ordine di 850-950my HV0,3.

Elementi di attenzione e impieghi speciali

Nonostante questa notevole durezza, lo stelo cromato deve essere maneggiato con cura. La durezza infatti si concentra in pochi micron di spessore con il risultato che un urto potrebbe “sfondare” il guscio cromato e danneggiare lo stelo stesso, compromettendone l’utilizzo.

D’altro canto lo spessore elevato di cromo, potrebbe presentare una carenza di aderenza rispetto al metallo di base, presentando fenomeni di scheggiatura e distacco come avviene negli steli dei cilindri per movimento terra che possono flettersi sotto sforzo e presentare il problema.

Per impieghi più gravosi, è possibile migliorare le prestazioni della cromatura applicandola su un acciaio temprato e rettificato, in modo da conferirgli una durezza persino “a prova di sasso”, come ad esempio richiesto nel settore minerario.

Se è necessario conferire allo stelo delle particolari caratteristiche di resistenza alla corrosione allora bisogna optare per un ciclo incrociato detto “ciclo marino” che conferisce allo stelo una maggiore resistenza alla corrosione. È possibile cromare anche steli in acciaio inox.

I controlli

Per gli steli già cromati che presentino difetti è possibile ri-cromare per ripristinare le condizioni ottimali che il nostro controllo qualità può verificare:

- Tolleranza del diametro cromato generalmente f7 con micrometro;

- Controllo visivo per verificare l’assenza di difetti superficiali;

- Rilievo della rugosità Ra 0,20 max mediante rugosimetro portatile;

- Misura dello spessore del cromo mediante spessimetro;

- Durezza della superficie del cromo;

- A richiesta è possibile effettuare una prova di resistenza alla corrosione in nebbia salina neutra oppure una prova di aderenza tra il cromo e lo stelo.

Case history

Luglio 21, 2022

Rilievo e produzione di uno stelo cromato a campione

Una importante realtà italiana con addentellati in vari Paesi dell’est Europa ci ha richiesto un intervento per riportare a condizioni di efficienza ottimali un cilindro inserito in un’applicazione per la gestione dei rifiuti.

Saldatura

Saldatura

I cilindri saldati presentano componenti ottimizzati per sfruttare al meglio la materia prima disponibile sul mercato, principalmente tubo, pieno e lamiera, opportunamente saldati per conferire al cilindro i requisiti di leggerezza, economicità e reperibilità sul mercato.

Per quanto riguarda la semplicità invece bisogna tenere conto che questi cilindri richiedono un’attenta progettazione delle saldature ed una esecuzione a regola d’arte. L’obiettivo infatti è quello di eseguire una saldatura funzionale, che garantisca la tenuta in pressione, priva di difetti interni che con il tempo potrebbero presentare rotture.

Gestione delle saldature

Le saldature possono interessare uno o più punti del tubo, e l’insieme ovviamente andrà a costituire la camicia del cilindro oleodinamico. La saldatura nei tubi tuttavia, se non adeguatamente inserita all’interno di una progettazione lungimirante, diviene inevitabilmente causa di una deformazione rilevabile all’interno degli stessi, semplicemente constatando che il pistone si blocca durante il movimento lineare, danneggiando la guarnizione e compromettendone il funzionamento.

Per risolvere questo problema, la nostra programmazione prevede una lavorazione di levigatura successiva a quella di saldatura, in modo da “riequilibrare” la suddetta deformazione e ripristinare la geometria desiderata, che garantisca uno scorrimento ottimale del pistone all’interno della camicia.

La cura dei dettagli per una qualità superiore

In merito a quanto sopraesposto, si inserisce la nostra produzione di cilindri su misura e su progetto, con le peculiarità che contraddistinguono i vari casi. Per esempio, a volte occorre prevedere la realizzazione delle saldature, al fine di unire i componenti di acciaio, nella fattispecie borchie di ingresso olio o supporto basculante con perni e la cura con cui si esegue l’operazione impatta enormemente sulla performance del sistema.

Nel nostro ciclo produttivo

Nel nostro ciclo produttivo spesso la saldatura va ri-lavorata a macchina o addirittura cromata quindi è necessario sempre e in ogni fase, che ogni singolo passaggio venga curato nei minimi dettagli.

Dopo aver progettato attentamente i pezzi da saldare, il cianfrino viene realizzato in linea con le procedure interne aziendali chiamate WPS (welding procedure specification). La saldatura eseguita è la MIG 135-136, materiale d’apporto SG3 con caratteristiche superiori al metallo base, multipassata dove ogni cordone viene attentamente spazzolato per eliminare possibili difetti interni.

Oltre alla cura nella preparazione e la pulizia dei pezzi da saldare, durante il processo viene monitorata la corrente, misurata in Ampere, per garantire la piena penetrazione della saldatura nei materiali di base.

Anche il preriscaldo iniziale e la copertura dei pezzi, a fine lavorazione, vengono monitorate per limitare il più possibile lo shock termico che potrebbe causare alterazioni del grano dell’acciaio di base.

A fine ciclo viene verificato dimensionalmente il giunto saldato mediante dime sagomate. A richiesta, è possibile fare un test magnetoscopico con l’emissione di un report.

Durante il test del cilindro montato, la saldatura può essere collaudata anche con aria mediante l’utilizzo di un fluido rilevatore, che spruzzato nel punto da controllare, evidenzierà l’eventuale perdita con la comparsa di bolle.

Il test successivo viene eseguito con olio idraulico con viscosità non superiore a 32cSt.

Fresatura e foratura

Fresatura e foratura

La fresatura è un processo di lavorazione per asportazione di truciolo, mediante l’azione di un utensile rotante: la fresa.

La lavorazione

La lavorazione tecnicamente prevede più passaggi: dalla sgrossatura alla finitura. In sostanza, come intuibile, durante i primi passaggi, la fresa viene programmata per asportare rapidamente una quantità rilevante di materiale.

Nelle ultime fasi il lavoro si raffina e si ricerca l’accuratezza, eliminando il residuo di sovrametallo, per l’obiettivo della massima conformità al risultato desiderato, sia per dimensioni, tolleranze, che per rugosità delle superfici.

Fra i parametri più importanti, oltre ovviamente al rigore rispetto al risultato atteso, vi sono anche la velocità di taglio che deve adeguarsi alla durezza del materiale, e l’avanzamento dello strumento che si rapporta alla densità del materiale, per un risultato ottimale.

Nel dettaglio

Fra i parametri più importanti, oltre ovviamente al rigore rispetto al risultato atteso, vi sono anche la velocità di taglio che deve adeguarsi alla durezza del materiale, e l’avanzamento dello strumento che si rapporta alla densità del materiale, per un risultato ottimale.

Le operazioni di fresatura previste nella nostra produzione sono generalmente fori, lamature e maschiature per l’applicazione di bulloni filettati, barenatura di boccole e realizzazione di fresature per flangiature SAE.

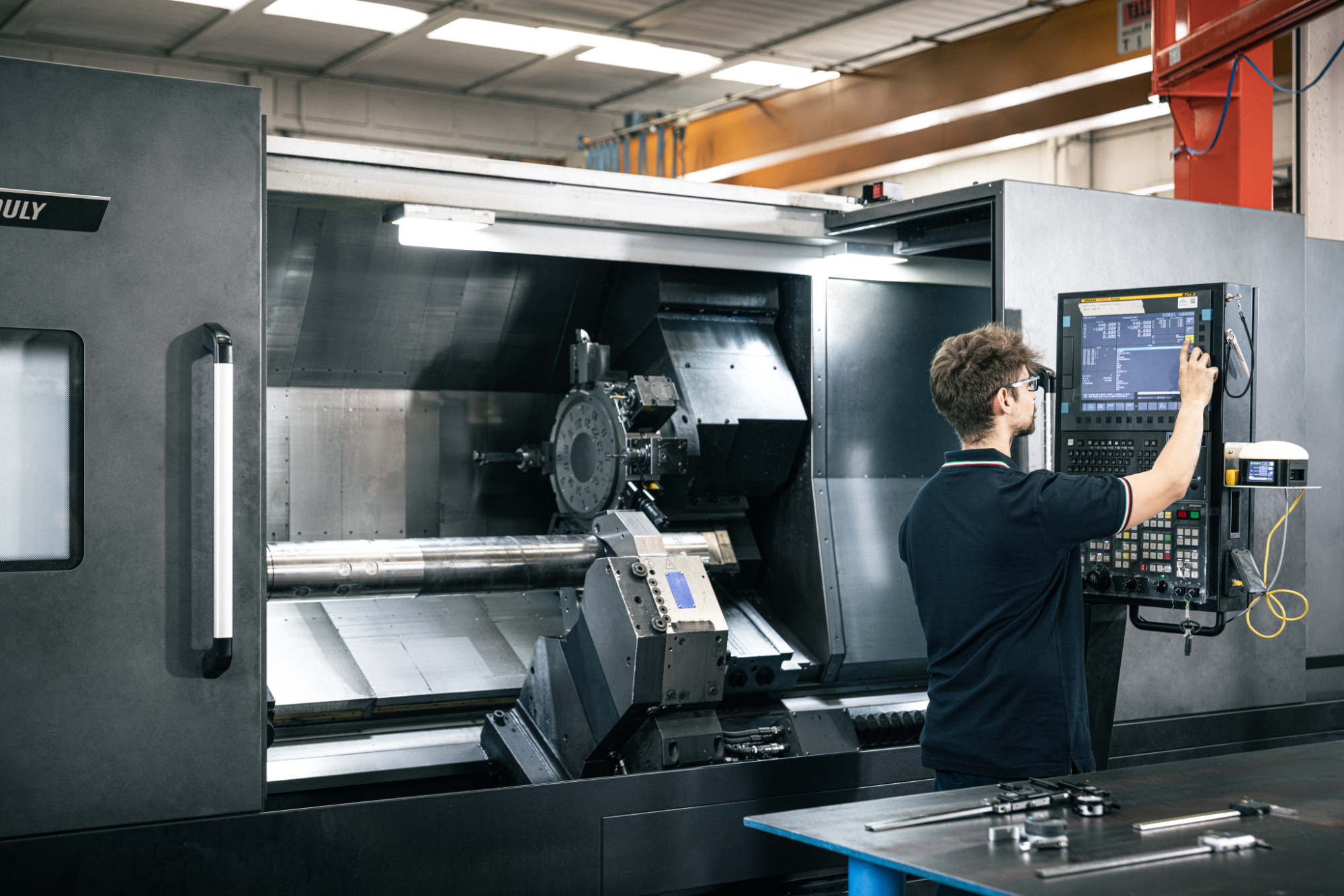

Il nostro parco macchine dispone di torni appositamente attrezzati con asse Y per realizzare le fresature necessarie a maschiare componenti come camicie e steli.

La scelta di realizzare le lavorazioni di foratura e fresatura con il tornio è dettata dalla necessità di semplificare il riposizionamento del pezzo e conseguentemente migliorare la precisione geometrica del componente.

La qualità dei nostri trattamenti di fresatura e foratura, è tipicamente molto elevata, ed è in grado di rispondere a standard estremamente rigorosi, come quelli richiesti dalle applicazioni, per le quali la precisione risulta un fattore determinante.

Case history

Giugno 21, 2022

Levigatura e foratura profonda a disegno

Costruzione di cilindri idraulici da un unico blocco di acciaio in S355 per una applicazione inserita nell’ambito del settore estrattivo minerario, richiesta abbastanza impegnativa che richiede un lavoro accurato.

Tornitura

Tornitura

La tornitura è uno dei processi di lavorazione più comuni e necessari nella lavorazione di tubi e camicie per cilindri idrodinamici. Attraverso detta operazione che si svolge mediante la rotazione del componente interessato, si ottiene la rimozione del materiale in eccesso, assecondando in modo scrupoloso le istruzioni dettate dai disegni tecnici peculiari.

Fasi di lavorazione

In modo particolare, la realizzazione di componenti come le camicie per cilindri oleodinamici richiede un ciclo produttivo che prevede una sequenza di fasi da rispettare rigorosamente, al fine di garantire la qualità delle stesse.

Ad esempio è necessario prevedere la saldatura, quando richiesta dalle circostanze, prima della levigatura, per evitare qualsiasi deformazione, mentre la tornitura viene eseguita prima della saldatura per preparare i pezzi e successivamente per finirli.

Inoltre, quando sono richieste tolleranze geometriche di concentricità e perpendicolarità ristrette rispetto al foro levigato, allora è necessario prevedere un ciclo di produzione con ri-lavorazione mediante tornitura finale.

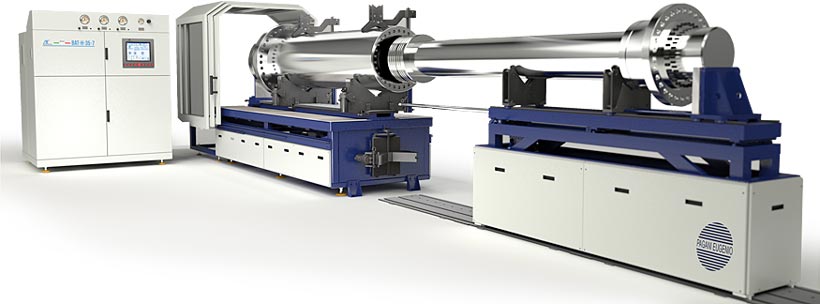

La PAGANI EUGENIO S.r.l. è attrezzata con centri di tornitura che permettono di realizzare lavorazioni di sgrossatura e di finitura, ma anche fresature, forature e maschiature a disegno per il completamento dei prodotti.

All’interno di un layout ottimizzato queste lavorazioni si integrano con quelle di barenatura, levigatura e rullatura, con lo scopo di ridurre, per quanto possibile, i tempi di produzione.

Programma di crescita

Di recente abbiamo messo in opera un macchinario importante, proseguendo nel programma di crescita e di investimenti previsto. Nello specifico, il macchinario servirà per il completamento dei prodotti su misura, in particolare camicie e steli per cilindri oleodinamici.

Si tratta del tornio TACCHI HD3 CNC 600 x 11000 che può effettuare lavorazioni di tornitura, foratura e fresatura su pezzi di dimensioni rilevanti, fino ad almeno 11 mt di lunghezza e diametri conseguenti.

Questa novità ci permette di ampliare significativamente la nostra proposta di prodotti e di servizi, nell’ottica di soddisfare i nostri clienti il più possibile.

Vi invitiamo a contattarci per conoscere le caratteristiche precise che questa macchina può garantire ai vostri lavori personalizzati, a cui si associano evidentemente anche i servizi di barenatura e levigatura.

Case history

Luglio 21, 2022

Rilievo e produzione di uno stelo cromato a campione

Una importante realtà italiana con addentellati in vari Paesi dell’est Europa ci ha richiesto un intervento per riportare a condizioni di efficienza ottimali un cilindro inserito in un’applicazione per la gestione dei rifiuti.

Giugno 21, 2022

Levigatura perfettamente in asse

Definizione di un ciclo produttivo combinato tra tornitura e levigatura che possa garantire le geometrie richieste con affidabile ripetibilità su tutta la produzione, per conto di uno dei nostri clienti più storici e importanti.

Manutenzione cilindri

Manutenzione cilindri

Tutti coloro che si trovano a che fare con applicazioni idrauliche destinate a sviluppare una grande forza conoscono l’importanza della manutenzione ai fini dell’efficienza, della sicurezza e della costanza nelle prestazioni. La nostra azienda è in grado di garantire un risultato di grande affidabilità, sia nell’eseguire la manutenzione ordinaria che quella straordinaria.

È importante scegliere correttamente il cilindro, ma è altrettanto importante eseguirne la manutenzione.

Tipologie di manutenzione

Manutenzione ordinaria cilindri: Vanno programmati uno o più controlli annuali in base alle ore di funzionamento; qualora all’esame visivo risultino perdite o usure anomale (vedi rigature dello stelo), si interviene conseguentemente.

Una manutenzione ordinaria corretta allunga la vita di servizio del cilindro e aiuta a tenere alto il livello di buon funzionamento.

Manutenzione straordinaria cilindri: Si tratta di un intervento urgente per rotture improvvise non preventivabili.

In questo caso bisogna affidarsi a specialisti competenti del settore perché è un processo molto delicato e richiede conoscenze specifiche e una attenzione particolare.

Le nostre operazioni di manutenzione

Quando il cilindro da riparare giunge nel nostro stabilimento si effettuano le seguenti operazioni:

- Ispezione e verifica, mediante smontaggio, a seguito del quale, vengono controllati con molta cura tutti i componenti. In questo modo si accerta la causa della rottura;

- Controllo visivo e dimensionale dei componenti (quote e tolleranze degli accoppiamenti);

- Elaborazione di una relazione tecnica nella quale si spiega il/i difetto/i riscontrato/i;

- Redazione di una scheda tecnica con la soluzione proposta (ex. sostituzione guarnizione, levigatura leggera, ricromatura stelo, rifacimento camicia con recupero dei componenti, etc);

- Rilievo dei componenti da rifare o eventualmente da recuperare, successivamente definizione di un disegno tecnico, che precede la scelta dei materiali e dei trattamenti dei particolari da ricostruire;

- Analisi del recupero o della costruzione dei particolari, con esecuzione di rilievi e produzione di disegni per ricambistica.

- Avviamento della costruzione dei particolari necessari e controllo dimensionale (con relativa scheda di collaudo)

Una volta ripristinati, prodotti e completati tutti i componenti si procede con:

- Montaggio meccanico del cilindro secondo un ciclo di montaggio corredato dei controlli intermedi;

- Collaudo idraulico (controllo delle eventuali perdite) e meccanico di scorrimento (controllo funzionale a vuoto);

- Test Idraulico in Pressione, su richiesta (collaudo del cilindro in pressione con il relativo Certificato di Collaudo in Pressione);

- Eventuali trattamenti come ad esempio, verniciatura secondo le specifiche del cliente.

Con il completamento diligente di tutte le suddette operazioni abbiamo ottime probabilità di garantire al nostro cilindro una lunga efficienza e costanza nelle performance.

È importante sottolineare che una volta scaduta la garanzia, non è semplice ottenere componenti di ricambio, in questo senso la PAGANI EUGENIO S.r.l. può offrire un servizio certamente apprezzabile. Durante le operazioni di manutenzione sopra elencate, possiamo ricostruire i disegni costruttivi e da questi gestire la ricambistica nel corso del tempo.

Case history

Settembre 13, 2022

Il nostro banco di montaggio e collaudo cilindri

In collaborazione con l’azienda AF Automazione, nel 2015, abbiamo dato corpo ad un progetto per l’installazione nei nostri locali, del primo e più importante banco prova mai costruito, fino a quel momento, dal partner.

Aprile 21, 2022

Riparazione cilindro per gru

Un cliente operante nel settore della logistica, si è affidato svariate volte alla nostra azienda per la manutenzione ordinaria e straordinaria dei cilindri oleodinamici, in questo caso per la riparazione di un cilindro per gru.

Rullatura

Rullatura

La rullatura nei tubi per cilindri oleodinamici ha lo scopo di rendere scorrevole la superficie al passaggio del pistone con guarnizioni. A differenza della levigatura, il materiale viene ricalcato con appositi rulli che imprimono una deformazione plastica permanente e il risultato è una superficie con una rugosità Ra molto bassa, inferiore a 0,20my.

Nel nostro processo produttivo

La rullatura viene eseguita su tubi EN10305 con sovrametallo idoneo, generalmente -0,5-0,7 mm, e ha una produttività superiore rispetto alla levigatura per questo motivo la rullatura viene eseguita su barre commerciali già disponibili sul mercato.

Questa soluzione permette di realizzare cilindri economici e funzionali a patto che non siano richieste saldature che deformino i tubi e compromettano lo scorrimento del pistone.

Personalizzazione

In ottica di personalizzazione dei prodotti, la PAGANI EUGENIO S.r.l. ha una produzione impostata con pezzi tagliati e particolari saldati di vario tipo, ad esempio una borchia per l’ingresso dell’olio che ha lo scopo di ottenere una superficie sempre in tolleranza nonostante le saldature.

La nostra gamma produttiva parte dal ID.50 a ID.140 mm e lunghezze fino a 3000 mm.

Tolleranze di produzione fino H8 e Ra<0,20my MAX.

Barenatura

Barenatura

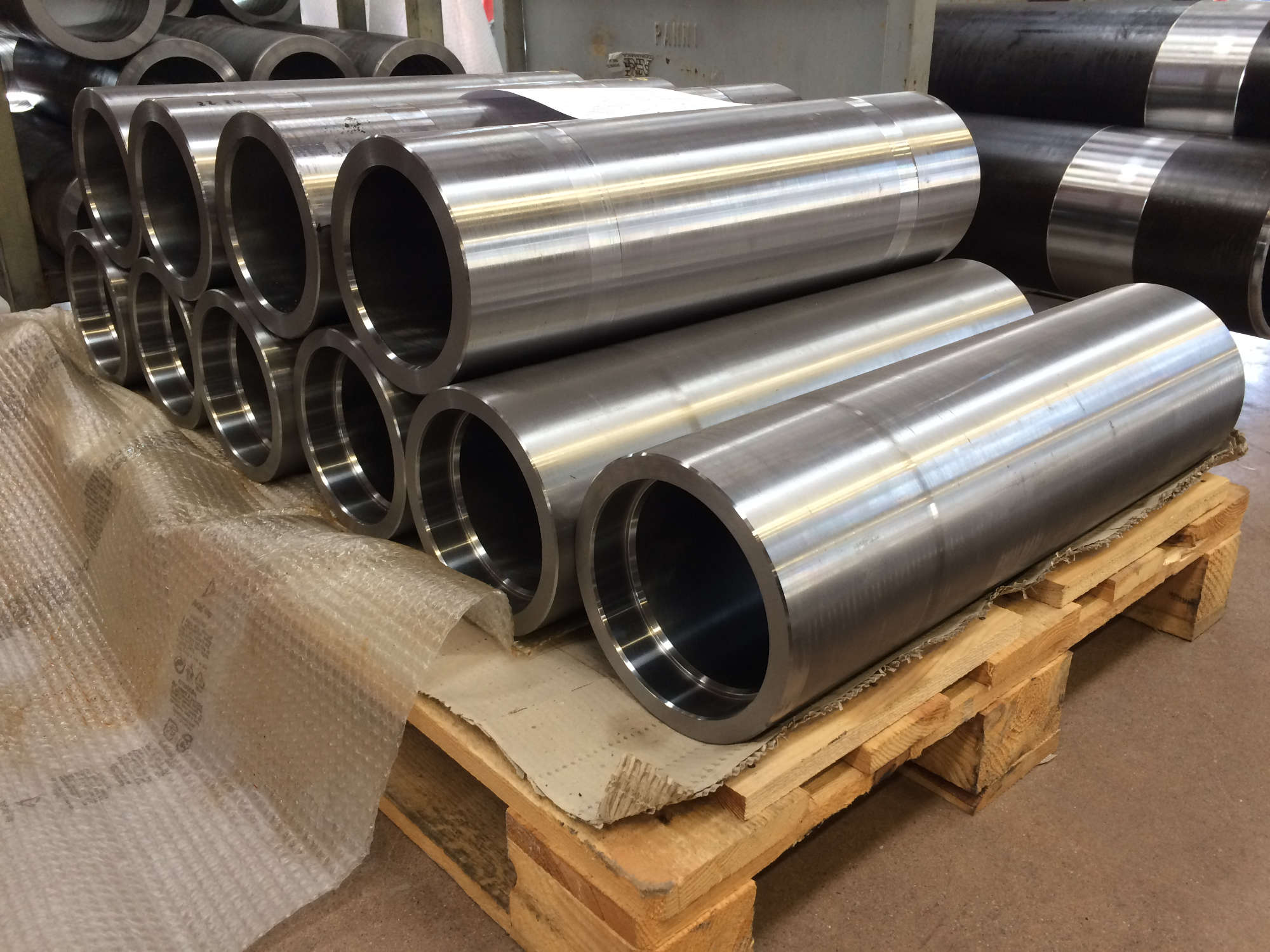

La barenatura dei tubi, così come la foratura profonda, viene eseguita su tubi di considerevole lunghezza e di diametro molte volte superiore agli standard; spesso viene anche chiamata alesatura dei tubi. Detti tubi possono essere facilmente destinati a diventare camicie per cilindri oleodinamici.

È una operazione di sgrossatura interna per tubi laminati a caldo prodotti secondo la EN10297, dove il sovrametallo da asportare varia in base allo spessore del tubo di partenza e determina la durata della lavorazione.

La barenatura di tubi può essere eseguita in tiro oppure in spinta; la prima segue la geometria originale del tubo di partenza mentre la seconda genera un foro con migliori caratteristiche di rettilineità.

Nel nostro processo produttivo

Il nostro processo produttivo prevede una prima fase di preparazione che consiste nel centraggio del pezzo sul tornio; questa fase è molto importante perché determina la qualità della lavorazione finale che deve risultare più concentrica possibile rispetto all’esterno.

Detta operazione non è da sottovalutare perché il tubo laminato, prodotto secondo la EN10297, presenta ampie tolleranze dimensionali sul diametro esterno e sullo spessore e quindi non sempre queste due condizioni permettono di ricavare il diametro barenato desiderato.

In questa fase viene rilevata la “freccia” del tubo grezzo che se supera un certo valore richiede una operazione di raddrizzatura aggiuntiva alla pressa idraulica.

Le fasi successive di barenatura

Terminata questa prima fase, il tubo è pronto per essere barenato ovvero tornito internamente per tutta la lunghezza, con speciali utensili di misura fissa simili alle punte per la foratura profonda, chiamati specificatamente “allargatori”.

Il sovrametallo asportato per ogni passata generalmente va da 6 a 15 mm in funzione delle dimensioni dell’inserto che è possibile utilizzare.

Alla fine della lavorazione di barenatura del tubo, avremo ottenuto un foro lavorato di macchina per tutta la lunghezza, con rugosità Ra tra 6,3 e 12,5, con sovrametallo atto ad essere poi levigato con tolleranza H7 o H8.

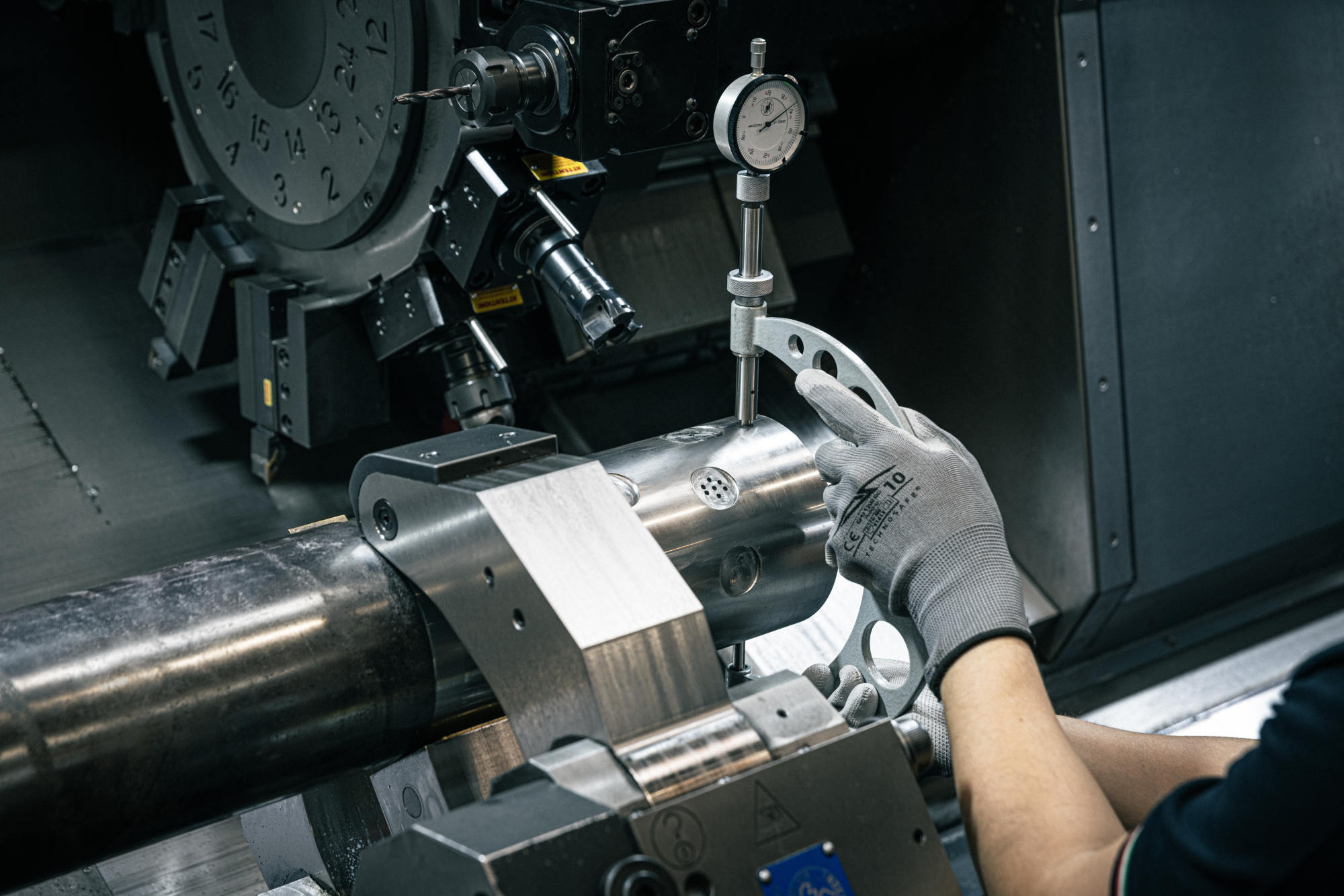

I controlli

I controlli eseguiti alla fine della lavorazione sono: quello visivo per rilevare eventuali difetti all’interno del tubo, come buchi per mancanza di materiale e il controllo strumentale mediante micrometro, per verificare, sia la misura del diametro interno che il rilievo dello spessore del tubo su entrambe le estremità, inoltre per rilevare la tolleranza di eccentricità tra l’interno e l’esterno del tubo.

Il nostro processo produttivo inoltre, permette di ottenere un pezzo pronto per essere successivamente lavorato in contropunta con la tornitura esterna, garantendo una elevata concentricità tra il diametro interno e quello esterno del tubo.

Levigatura

Levigatura

La levigatura all’interno dei tubi e delle camicie dei cilindri, è una lavorazione fondamentale e deve, in primo luogo, rispondere alla necessità di ottenere una superficie liscia, per favorire lo scorrimento lineare tra due componenti in movimento, garantendone la massima efficienza e la durata.

Standard vs su misura

I tubi levigati internamente sono disponibili sul mercato come prodotti standard, ma non è raro che si presentino alcune condizioni limite a cui, naturalmente, le produzioni standard non possono sopperire: diametri particolari, spessori importanti, acciai diversi dallo standard.

La lavorazione

La lavorazione di levigatura si esegue materialmente mediante un apposito utensile, costituito da settori in cui sono applicate pietre o tela abrasiva, dotato di moto rotatorio e lineare che, nell’insieme imprimono alla superficie il tipico aspetto elicoidale.

Il risultato finale, quando la procedura è svolta correttamente, presenta una superficie liscia, priva di difetti visivi, con una rugosità Ra inferiore a 0,20 my e Rt inferiore a 2,5my, tali da assicurare una prolungamento della vita della guarnizione, e una tolleranza H8 o H7 che garantisca un adeguato gioco di scorrimento dei pattini guida del pistone.

Cura nel dettaglio

Una nostra caratteristica peculiare è la cura nel dettaglio di ogni aspetto del vostro progetto con la migliore levigatura possibile. Da orgogliosi specialisti, partendo da tubi meccanici possiamo eseguire, oltre alle altre lavorazioni, anche una levigatura tanto accurata, da darci la garanzia di ottenere le migliori geometrie di concentricità e perpendicolarità delle superfici oltre i collaudi in pressione dei cilindri.

Case history

Giugno 21, 2022

Levigatura perfettamente in asse

Definizione di un ciclo produttivo combinato tra tornitura e levigatura che possa garantire le geometrie richieste con affidabile ripetibilità su tutta la produzione, per conto di uno dei nostri clienti più storici e importanti.

Giugno 21, 2022

Levigatura e foratura profonda a disegno

Costruzione di cilindri idraulici da un unico blocco di acciaio in S355 per una applicazione inserita nell’ambito del settore estrattivo minerario, richiesta abbastanza impegnativa che richiede un lavoro accurato.

Aprile 21, 2022

Riparazione cilindro per gru

Un cliente operante nel settore della logistica, si è affidato svariate volte alla nostra azienda per la manutenzione ordinaria e straordinaria dei cilindri oleodinamici, in questo caso per la riparazione di un cilindro per gru.

Febbraio 21, 2022

Fornitura di tubo non standard

Per un cliente attivo nel settore degli attuatori per valvole Oil and Gas con grande importanza strategica per il comparto energetico abbiamo realizzato dei tubi levigati in inox AISI 316.

Gennaio 23, 2022

Realizzazione cilindro per servopressa

Un costruttore di presse ci ha chiesto di partecipare ad un progetto ambizioso ovvero quello di realizzare una servopressa da 1200 ton per il settore Automotive.